- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Bežné defekty a riešenia spájkovania v spracovaní PCBA

2025-02-02

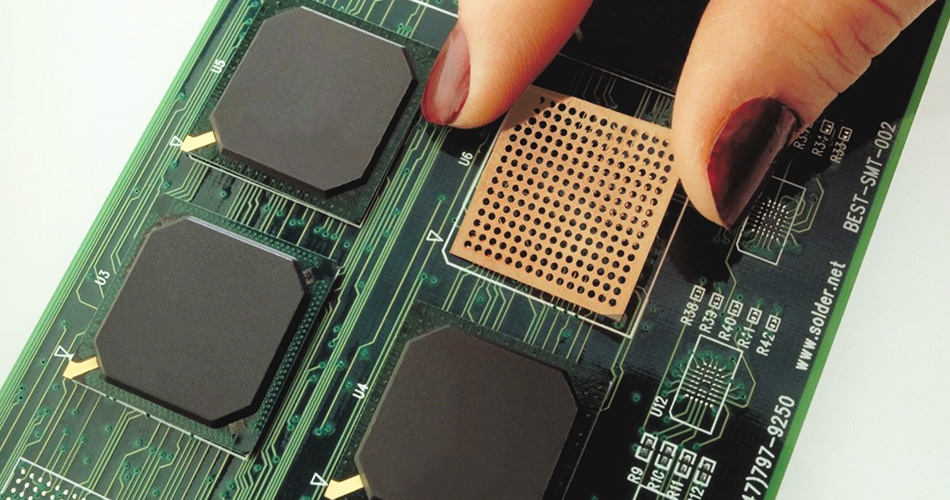

Spracovanie PCBA (Zostava dosky s tlačeným obvodom) je dôležitou súčasťou výroby elektronických výrobkov a kvalita spájkovania priamo ovplyvňuje spoľahlivosť a výkon produktu. Bežné defekty v procese spájkovania zahŕňajú praskanie spájkovania, premostenie a spájkovanie za studena. Tento článok preskúma príčiny bežných defektov spájkovania v spracovaní PCBA a poskytne zodpovedajúce riešenia.

1. Praskanie spájkovania kĺbu

1. Príčina analýza

Praskanie spájkovania kĺbov sa vzťahuje na praskanie spájkovacieho kĺbu v spájkovacej časti po chladení, čo je zvyčajne spôsobené nasledujúcimi dôvodmi:

Závažné zmeny teploty: teplota sa počas procesu spájkovania príliš rýchlo mení, čo vedie k koncentrovanému tepelnému napätiu v spájkovom kĺbe a po ochladení praskliny.

Nesprávny výber spájkovania: Použitá spájka nie je dostatočne silná na to, aby odolala zmršťovaciemu napätiu po ochladení spájkovania.

Problém s materiálom substrátu: Koeficient tepelnej expanzie materiálu substrátu a spájka je príliš odlišný, čo vedie k praskaniu spájkovacieho kĺbu.

2. Riešenie

Pre problém praskania spájkovania kĺbov je možné prijať tieto riešenia:

Ovládanie spájkovacej teploty: Použite primeranú krivku teploty spájkovania, aby ste zabránili príliš rýchlym zmenám teploty a znížte tepelné napätie spájkovacieho kĺbu.

Vyberte si pravú spájku: Na zvýšenie odporu spájkovania spájkovacieho kĺbu použite vysokonapäťovú spájku, ktorá zodpovedá koeficientu tepelného rozširovania substrátu.

Optimalizujte materiál substrátu: Vyberte materiál substrátu pomocou koeficientu tepelnej expanzie, ktorý zodpovedá spájke, aby sa znížil tepelné napätie spájkovacieho kĺbu.

2. Preklenutie spájky

1. Príčina analýza

Presolovanie spájkovania sa týka prebytočného spájkovania medzi susednými spájkovými spojmi, ktoré tvorí skrat mosta, ktorý je zvyčajne spôsobený nasledujúcimi dôvodmi:

Príliš veľa spájkovania: Počas spájkovacieho procesu sa používa príliš veľa spájkovania, čo vedie k prebytočnému spájkam, ktorý tvorí most medzi susednými spájkovými kĺbmi.

Príliš vysoká teplota spájkovania: Príliš vysoká teplota spájkovania zvyšuje plynulosť spájkovača, ktorá ľahko tvorí most medzi susednými spájkovými kĺbmi.

Problém tlače šablóny: Nepríjemný dizajn otvorenia šablóny tlačiarenskej šablóny vedie k nadmernému ukladaniu spájkovania.

2. Riešenie

Pre problém premostenia spájky je možné prijať tieto riešenia:

Ovládajte sumu spájkovania: Primerane kontrolujte množstvo spájkovača, ktorá sa používa na zabezpečenie toho, aby množstvo spájkovača pre každý spájkový kĺb je vhodné, aby sa predišlo nadbytočnému spájkovaniu mosta.

Upravte teplotu spájkovania: Na zníženie plynulosti spájkovania použite vhodnú spájkovaciu teplotu a na zabránenie tvorby mostov.

Optimalizujte šablónu tlače: Navrhnite primerané otvory šablón tlače, aby ste zaistili rovnomerné ukladanie spájkovania a zníženie prebytočného spájkovania.

III. Studená spájka

1. Príčina analýza

Kĺb studeného spájkovania sa vzťahujú na spájkovacie kĺby, ktoré sa zdajú byť dobré, ale v skutočnosti sú v slabom kontakte, čo vedie k nestabilnému elektrickému výkonu. Zvyčajne je to spôsobené nasledujúcimi dôvodmi:

Spájka nie je úplne roztavená: teplota spájkovania nie je dostatočná, čo vedie k neúplnému topeniu spájkovača a zlým kontaktom s kolíkmi a kolíkmi komponentov.

Nedostatočný čas spájkovania: Čas spájkovania je príliš krátky a spájka nedokáže úplne infiltrovať kolíky podložky a komponentov, čo vedie k studeným spájkovacím spojom.

Prítomnosť oxidov: Oxidy existujú na povrchu podložky a kolíkov zložiek, ktoré ovplyvňujú zmáčanie a kontakt spájkovania.

2. Riešenie

Pokiaľ ide o problém s kĺbmi studených spájkovačov, je možné prijať tieto riešenia:

Zvýšte teplotu spájkovania: Uistite sa, že teplota spájkovania je dostatočne vysoká na to, aby sa spájka úplne rozpustila a zvýšila kontaktnú plochu spájkovacieho kĺbu.

Predĺžte čas spájkovania: Primerane predĺžte čas spájkovania, aby sa spájku umožnilo úplne infiltrovať vankúšiky a kolíky komponentov, aby ste zaistili dobrý kontakt.

Vyčistite spájkovaciu plochu: pred spájkovaním vyčistite oxidy na povrchu podložiek a kolíkov komponentov, aby ste sa uistili, že spájka môže úplne infiltrovať a kontaktovať.

Iv. Spájka

1. Príčina analýza

Póry spájkovacieho kĺbu sa vzťahujú na bubliny vo vnútri alebo na povrchu spájkovacích kĺbov, ktoré sú zvyčajne spôsobené nasledujúcimi dôvodmi:

Nečistoty v spájke: Spájka obsahuje nečistoty alebo plyny, ktoré tvoria póry počas spájkovacieho procesu.

Vysoká vlhkosť v spájkovacom prostredí: Vlhkosť v spájkovacom prostredí je vysoká, spájka je vlhká a počas spájkovacieho procesu sa vytvára plyn a vytvára póry.

Podložka nie je úplne vyčistená: na povrchu podložky sú nečistoty alebo kontaminanty, ktoré ovplyvňujú plynulosť spájkovania a tvoria póry.

2. Riešenie

Pokiaľ ide o problém spájkovacích pórov, je možné prijať tieto riešenia:

Používajte spájku s vysokou čistotou: Vyberte si spájkovač s nízkym dosahom s nízkym dosahom, aby ste znížili tvorbu pórov.

Ovládajte vlhkosť spájkovacieho prostredia: Udržujte primeranú vlhkosť v spájkovacom prostredí, aby ste zabránili vlhkosti spájkovača a znížiť tvorbu pórov.

Vyčistite podložku: pred spájkovaním úplne vyčistite nečistoty a kontaminanty na povrchu podložky, aby ste zaistili plynulosť a dobrý kontakt spájkovania.

Záver

VSpracovanie PCBA, spoločné defekty spájkovania, ako sú praskanie spájkovania, spájkovacie premostenie, studené spájkovacie kĺby a spájkové kĺbové póry, ovplyvnia kvalitu a spoľahlivosť produktu. Pochopením príčin týchto defektov a prijatím zodpovedajúcich riešení je možné účinne zlepšiť kvalitu spájkovania spracovania PCBA, aby sa zabezpečila stabilita a bezpečnosť produktu. S neustálym rozvojom technológie a optimalizáciou procesov sa bude ďalej zlepšovať kvalita spájkovania spracovania PCBA, čo poskytne solídnu záruku spoľahlivosti a výkonu elektronických výrobkov.

-

Delivery Service

-

Payment Options